中药压片机在中药制剂生产中扮演着重要的角色,其主要功能是将中药粉末经过压制形成片剂。随着中药行业的快速发展,市场对中药片剂的质量和产量提出了更高的要求。因此,优化生产工艺显得尤为重要。本文将探讨在

中药压片机生产工艺中需要采取的关键措施,以提高生产效率和产品质量。

一、原料的预处理与筛选

中药片剂的质量直接受到原材料的影响。首先,应对中药材进行严格的筛选,确保其来源可靠、质量优良。在原料进入之前,需要进行必要的预处理,包括粉碎、干燥和筛分等步骤。粉碎过程中应选择合适的设备,如高速粉碎机,以确保中药粉末的粒度均匀,这对于后续的压制过程至关重要。粒度过大可能导致片剂的崩解性差,而粒度过小则可能造成流动性不足,影响压片效果。

二、控制颗粒大小与流动性

颗粒的流动性和压缩性是影响压片质量的重要因素。为了提高颗粒的流动性,可以在中药粉末中添加一些助流剂,如滑石粉或淀粉等。这些助剂能够改善颗粒的流动性,有助于保证顺畅运行。此外,在压制过程中,应根据颗粒的性质调整转速、压力和填充量,以确保每片的厚度和硬度均匀。

三、优化压片机的参数设置

不同的中药材和配方会对其工作参数提出不同的要求。因此,在生产过程中,需根据具体的中药配方进行参数优化。关键的参数包括压制压力、速度和冲头的下降速度等。通常情况下,较高的压制压力能够提高片剂的硬度,但也可能影响片剂的崩解时间。因此,在优化参数时,应综合考虑片剂的硬度、崩解性和溶出特性等指标,找到最佳的平衡点。

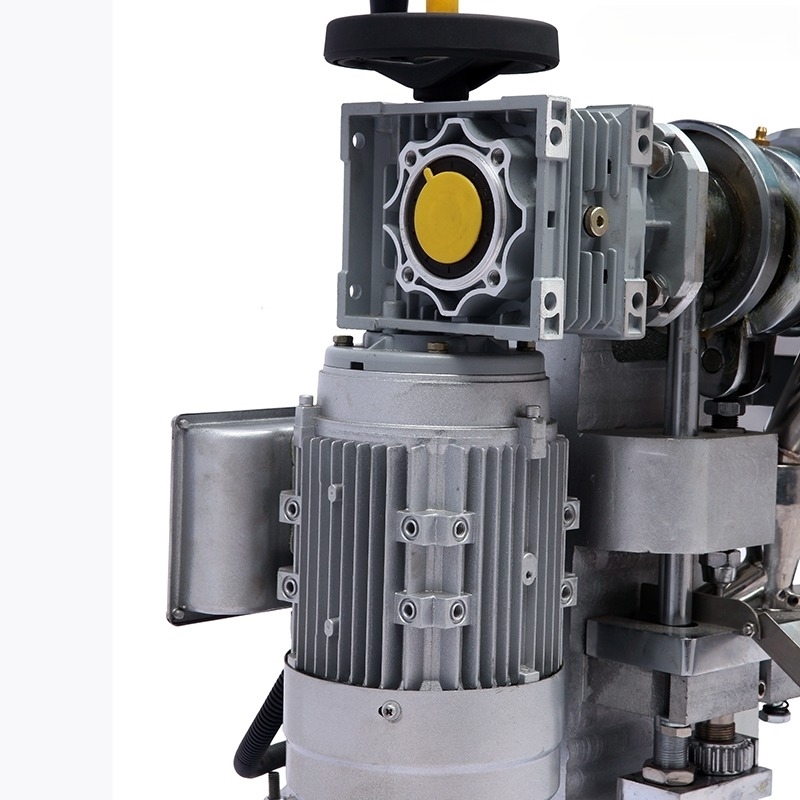

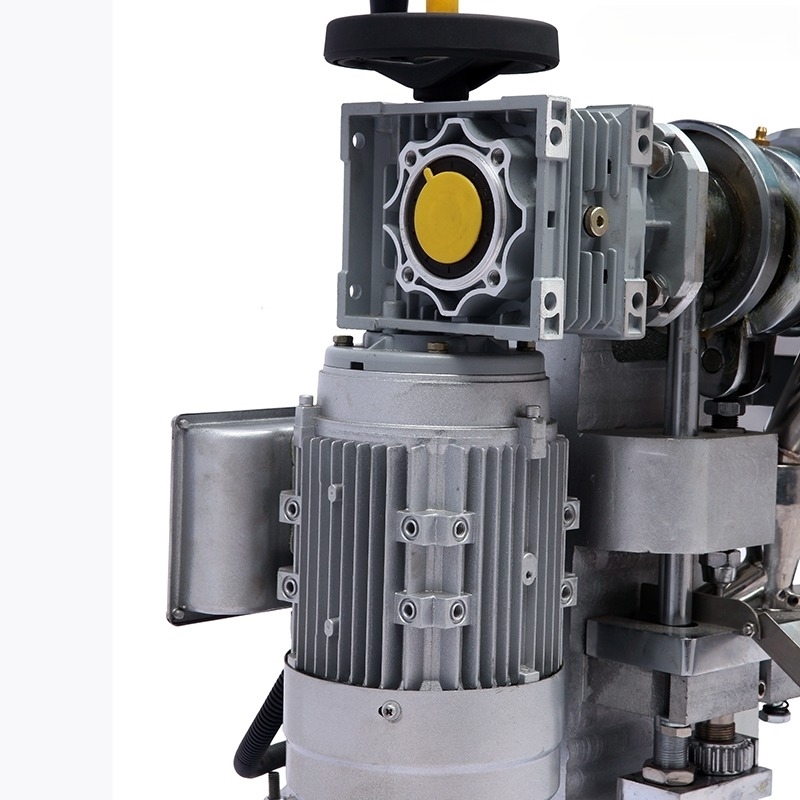

四、定期维护和清洁设备

中药压片机的性能在很大程度上依赖于设备的状态。定期的维护和清洁能够有效延长设备的使用寿命,提高生产效率。在生产过程中,粉末残留物可能会影响到下批产品的质量,因此,每次生产结束后都应对设备进行清洗。同时,应设立定期检查制度,监测设备的磨损情况,并及时更换损坏的部件,以确保设备始终处于最佳工作状态。

五、采用先进的控制技术

随着科技的发展,许多先进的控制技术被引入到生产中。例如,智能化的控制系统可以实时监测工作状态,并根据反馈信息自动调整参数。这种动态调整能力不仅提高了生产的稳定性,也减少了人为操作带来的误差。此外,数据采集与分析系统可以帮助企业积累生产数据,为后续的工艺改进提供依据。

六、加强人员培训与管理

生产工艺优化离不开高素质的操作人员。企业应加强对操作人员的培训,使其掌握其操作规程、维护保养知识以及质量控制标准。此外,完善的管理制度也是保证生产工艺顺利实施的重要环节。通过建立科学的绩效考核机制,激励员工积极参与到生产工艺的优化中,从而提升整体的生产效率。

优化中药压片机的生产工艺是提升中药片剂质量、提高生产效率的重要措施。通过原料预处理、颗粒优化、参数调整、设备维护、先进控制技术的应用、人员培训和环境安全管理等一系列措施,能够有效提高生产效率,确保产品质量,满足市场需求。随着中药行业的不断发展,将朝着更加智能化、自动化和高效化的方向迈进。